买电车一时爽,修电车火葬场。

特斯拉又因一颗小石头被撞上了热搜。

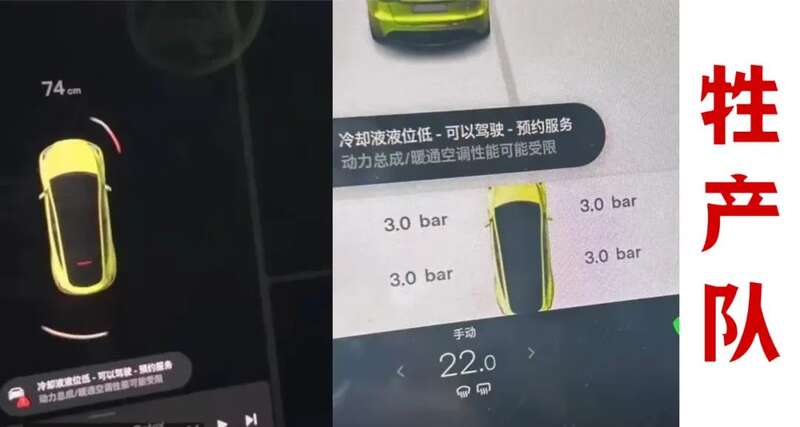

在江西南昌,一位特斯拉车主在行车途中,压到一颗小石头。小石头弹射起飞,进入了车辆空气管。然后,这辆特斯拉汽车就故障了,电池包坏了。

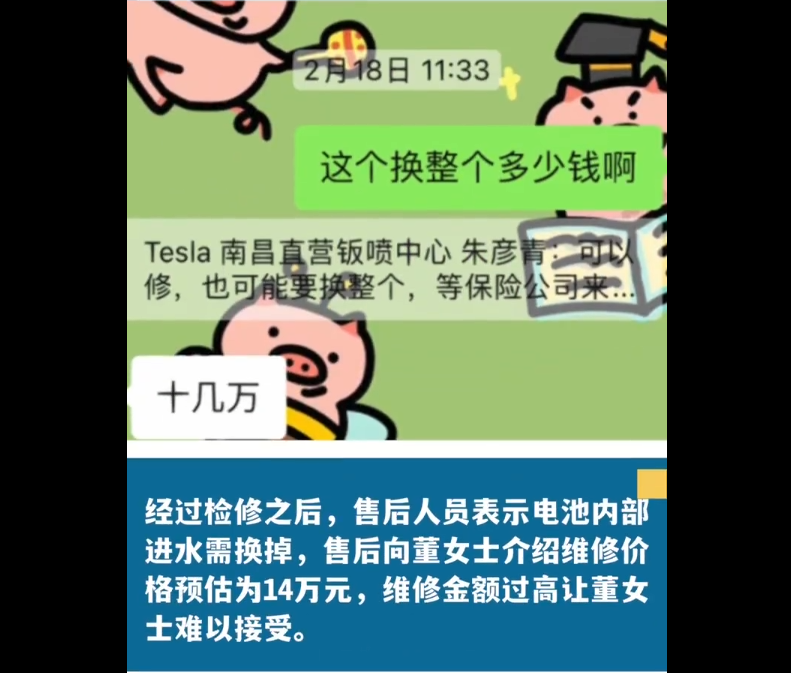

车主把车拉去维修,经鉴定发现,原来是小石头磕坏了汽车的底部防护构件,有水渗进了电池包,最后电池包坏了。官方维修报价14万,令车主感到难以接受。

只是一颗小石头就引发连锁反应,令车主损失14万的维修费,这不是小石头的问题,而是特斯拉的工业设计问题。

众所周知,电动汽车的最大成本就是电池。广汽集团董事长曾庆洪公开吐槽过,“电池成本占40%-60%,且还在不断涨价,那我不是在给宁德时代打工?”

高额的电池成本吞噬了电车厂的利润,让一众造车新势力、新品牌苦不堪言,亏损严重。对电车车主而言,电池维修也是不可承受之重。即便有保险理赔,但羊毛出在羊身上,保险费用的上涨,最后还是得由电车车主来承担。

因为电池成本太高,短期内又无法降低电池成本,特斯拉为抢占市场,降低电车生产成本,就率先搞了车身结构一体化。这种一体化设计同样体现在特斯拉的电池包上。特斯拉应用的是传统的大圆柱电池,一辆车上要装载近3000个电池。为了管理好这3000个电池,特斯拉又专门研发了一套电池管理系统,来保证电池的集中充放电。

可软件的问题,解决不了硬件的原始属性问题。不同的电芯,在使用寿命上,不可能保持完全的一致性。在使用过程中,难免会有一部分先损坏,剩余部分后损坏。从维修的便利性来说,应该对电池进行拆分,把其中损坏的部分替换出来,而未损坏的部分继续正常使用。

可特斯拉的电池包封装是一体化的。它使用了一种发泡材料,把3000余节电池分成四组电池包,然后一起封装。在这种情况下,你无法检测出到底是哪些电池坏了,哪些电池没坏。即便检测到了,电池包的拆卸工作量也很大,需要车主支付额外的工费。

从商业盈利角度考虑,维修电池包天然对车主不利。因为车主没有精密的检测工具,也无法自主识别电池损坏率。维修厂为了赚更多的钱,在很多时候,即便只坏了一节电池,也很可能告诉车主:“你的电池包坏了,得全套更换。”

商业的天性是自私的。在这种巨大的信息差之下,个人的良心是抵挡不住丰厚的利润的。

可这一切归根到底,还是特斯拉电车在工业设计上,只考虑了整车成本的降低,而将维修成本转移给了消费者。对于一款硬件产品而言,可维修性本就是工业设计中需要重点考虑的一部分。但特斯拉要抢占市场,要压低生产成本,要在残酷的价格战中赢得市场,降成本是特斯拉避不开的选择。

工业一体化路线本身并没有错,它的前提是,你的产品质量要过硬。就像手机电池一体化,你可以用到这部手机报废,电池也不会坏。但如果一辆汽车,买来开个三五年,或者磕磕碰碰一下,电池包就坏了,那这种工业一体化设计并没有真正地提高产品质量。相反,它提高了用户的使用和维修成本。

在电池的防水性设计方面,手机远远领先于汽车。一颗小石头的弹射起飞,就引发了一辆特斯拉汽车的电池包损坏,这属实不应该。然而,在众多特斯拉车主中,这并不是孤例。

许多特斯拉车主反应,车身底部的冷却液防护板很容易被小硬物磕坏。B站上有专业的汽车维修博主特意检查了特斯拉的冷却液管防护板,发现只是一块用手就可以掰弯的塑料板。如果它被磕坏了,这里是极容易渗水的,从而损坏电池包,维修费动辄就是好几万。

队长建议,已经购买了特斯拉的车主,最好自己重新加装一块防护板,免得因小失大。特斯拉虽然是电动汽车的先驱,但却是汽车制造业中的新势力。相比于大众、丰田、奔驰、宝马等百年老厂,在整体工业设计这块,还是存在不少的瑕疵。

这些看似无关紧要的瑕疵,却隐藏着高额的维修风险。特斯拉主推的工业一体化设计,降低的是车厂的生产成本,而提高的却是车主的维修成本。再说,一颗小石子就让特斯拉的电池包损坏了,这也太弱不禁风了。

在队长看来,特斯拉的电池包封装工艺还有很大的提升空间。比亚迪也曾在电池封装工艺上吃过亏,因电池包进水而引发了多起自燃事故。但比亚迪经过升级生产线,大幅改善了封装工艺,自燃事故也随之降低。

对所有的电车企业而言,时至今日,电动汽车仍旧是一个技术不够完善,工业设计不够成熟的新产品。该省的地方,可以省,但不该省的地方,最好还是不要省。

卖车的时候,赚一波,修车的时候,再赚第二波。这样的套路只能吃一时的红利,难以长久。